车身电泳流痕问题的解决

王 辉, 刘克楠, 张震宇, 李 磊

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

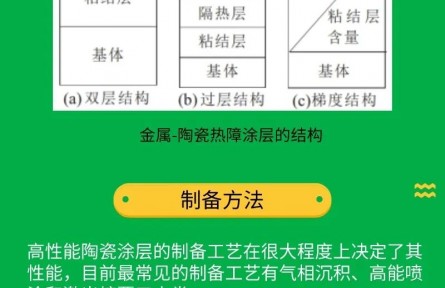

摘要: 通过一次电泳流痕问题,从材料、工艺、工装及产品结构方面综合研究车身电泳流痕的解决方案。 关键词: 电泳; 流痕; 解决方案 0 引言 电泳流痕又称二次流痕、二次流挂,指经电泳湿膜状态下的表面完全正常,但经烘干后在车身的夹缝结构处产生电泳流痕。即因车身包边或钣金搭接的部位存在缝隙,水性电泳漆对清洗后的钢板浸润性较强,当缝隙合适时,在液体表面张力的作用下电泳漆进入后会积存在缝隙内,即使经过电泳后清洗也很难完全清洗,在烘烤急剧升温时液体表面张力受到破坏甚至出现沸腾,缝隙中的槽液流出而产生流痕,它是影响漆膜质量的重要缺陷之一。 本文通过一则典型的车身流痕问题,对流痕缺陷问题进行了分析解决。 1 背景 2013年8月,我公司某车型进入PT阶段,在该阶段车门后视镜安装部位出现不同程度的电泳流痕问题(见图1),较轻的形成黄色痕迹无需打磨,较重的则需要打磨,这给工艺造成了一定的影响。 出现问题后在跟踪现场生产实际的同时,从材料、工艺条件、产品结构等方面进行全面梳理,希望找出问题的主要原因,并加以改善解决。 2 原因分析 2.1 材料影响 车型所在线体为7月份刚完成清洗投槽工作,现场电泳A漆工艺要求的固体分范围为21% ~ 25%,经排查,槽液固体分长期以来稳定在22%,并无明显变化 。统计PT阶段所生产的电泳车身在车门后视镜安装部位的流痕发生率为100%。同时排查ET阶段(PT之前的车型阶段)所生产的50辆车在该部位的电泳漆膜状态,均存在流痕问题。ET阶段50辆车是在我公司某成熟线体上生产的,所用电泳B漆工艺要求的固体分范围为19% ~ 21%,槽液固体分稳定在20%,无明显变化。 同时从线体上取A、B漆在实验室按照二次流挂性的试验方法在固定板材缝隙的条件下(30 μm和60 μm)进行对比。2种电泳漆的流痕现象一致,并无明显差异,且车身除车门后视镜安装部位外其他部位漆膜状态良好,因此基本排除电泳漆对于流痕的影响。 2.2 工艺条件 我公司目前采用的电泳基本工艺流程为:电泳→UF1(喷淋)→UF2(浸洗)→UF3(喷淋)→纯水洗(喷淋)→纯水洗(浸洗)→倒水。 2.2.1 电泳后清洗 由于是新投产线体,电泳超滤膜组状态良好,流量控制稳定。各循环、喷淋泵运行正常,喷嘴喷淋状态良好,喷淋压力及流量均符合工艺要求。只是在投产初期,由于电泳槽内小分子树脂含量较高,导致电泳后UF1、UF2、UF3槽液固体分含量偏高,槽液内泡沫较多,经过一段时间生产后恢复正常,但流痕问题并未消除。 2.2.2 电泳烘烤温度 现场测定的炉温曲线显示,车身升温时间为10 min,符合电泳车身的升温时间要求。为验证流痕与烘烤升温时间的关系,对电泳升温区温度设定值进行调整,将升温时间分别延长到12 min及15 min 左右。经统计,流痕随升温时间的延长呈减少趋势,但并未完全消除。同时由于车身烘烤线体长度及整体烘烤条件限制,通过延长升温时间来解决流痕问题并不现实。 2.2.3 增加车身吹水操作 在电泳最后一道纯水洗后采用驼峰倒水或设置倒水辊床能够有效地缩短沥水区的长度,减少生产线占地面积和设备投入成本。经现场跟踪观察,流痕部位在倒水工位后无液体再流出,但在烘烤后流痕明显。在电泳烘烤前对流痕部位进行人工压缩空气吹水操作,加速积存在车身缝隙内的电泳漆在烘烤前流出。采取此项措施后,整车流痕发生频次降低约15%,效果较明显,但与最终完全消除流痕的目标相比差距仍较大。 2.3 工装 通过调整工装来解决流痕问题,需依据问题发生部位及形式具体考虑。我公司在产车型生产和调试过程中车身流痕问题也很普遍,概括起来可从以下2方面进行优化。 1)调整工装开启角度:这类问题主要集中在五门一盖包边部位。以某车型四门包边部位流痕为例,在门开度不合适时,车门底部包边缝隙产生的积液会直接掉落在门槛上,形成需要打磨处理的二次流痕。通过修改车门工装结构来增大车门开启的角度使问题得到有效解决。 2)安装导流块:通过导流的方式,将夹缝中滴落的液体排到车身以外的部位,消除积液对车身漆膜造成的影响。某车型在调试阶段,发动机罩包边处流出的残液滴落至翼子板上,导致左、右翼子板存在严重的二次流痕,严重影响面品质量。通过制作简易导流块,并在最后一道水洗后安装,消除了流痕的影响,但一般不建议将导流块安装在外板件上,避免在员工操作过程中破坏漆面,同时需及时对导流块进行清洗,避免渣子等杂质附着在车身上。 本次问题发生后我们也试图通过在该部位安装导流块来解决流痕,但在安装过程中经常出现划伤漆面的问题,故需从其他方面进一步探讨。 2.4 产品结构 对问题部位的产品结构(见图2)进行分析,车身在车门后视镜安装部位存在较小的缝隙结构,电泳漆进入后由于表面张力作用会积存在该部位。由于缝隙较小,后续即便通过倒水和压缩空气吹扫也很难将其内部的电泳漆去除。 2.4.1 缝隙填堵 与产品设计人员及焊装车间沟通,该制件为外协制件,经讨论可从以下2方面进行缝隙的“填堵”。 1)要求制件供应厂家在制件成型后通过二保焊将漆液出口进行封堵,同时为保证该部位面品质量,需进行打磨处理。通过10台车装车过线验证,流痕可完全消失,但焊接后打磨工艺严重影响生产效率,无法保证产品的正常供应。 2)通过试验在漆液出口部位通过焊装点焊密封胶进行封堵,可消除流痕。但在实施过程中,操作较困难,容易溢胶,污染车门外板。现场人员需进行擦拭,不仅浪费材料,还大大增加了工作量,严重时还会影响生产节拍。 2.4.2 产品结构调整 通过与设计及外协件厂家进行多次讨论,并在借鉴其他车型的基础上,对该部位结构做出调整,在外板件上增开“缺口”(见图3),使得夹缝中的积液滴落到车门内外板之间,消除了对车门外板的影响。 3 结语 本文针对流痕缺陷,分别从材料、工艺、工装及产品结构方面进行分析论证。虽然本文案例中通过调整产品结构来实现对流痕问题的解决,但是在生产现场需综合考虑以上各方面因素,选择解决问题的最优方案。